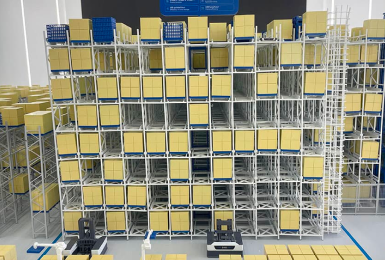

전방 피킹 후면 보관 시스템

U-BOT 전방향 스태커 로봇 + R-BOT 4-Way 셔틀

-

PDF 다운로드

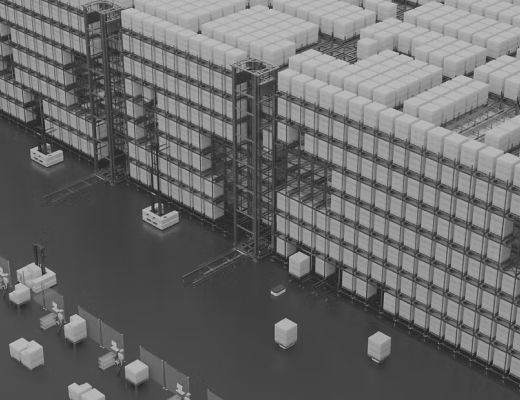

U-bot과 R-bot은 "전방 버퍼링 및 후방 보관" 작업을 위해 결합됩니다. U-bot은 엘리베이터, 컨베이어, AGV 등 여러 장비 기능을 대체하며, 별도의 4방향 셔틀 창고에 비해 피킹 효율성과 정확성을 크게 향상시킵니다. 보관 밀도와 피킹 효율을 극대화하려는 고객에게 가장 적합한 선택입니다.

01U-Bot + R-Bot 보관 시스템의 장점

- U-bot + R-bot 초고효율 및 초고밀도 보관 및 피킹 시스템은 U-bot 전방위 스태커 로봇과 R-bot 4-Way 셔틀을 결합하여 전방 피킹 및 후방 보관 작업을 가능하게 합니다.

-

U-bot은 엘리베이터, 컨베이어, AGV의 역할을 대신하며, PTP 스마트 창고 소프트웨어와 통합 시 효율성 및 밀도의 "이중 제어"를 통해 피킹 정확도를 크게 향상시킵니다.

이 시스템은 효율적이고 고밀도인 혁신적인 보관 및 피킹 솔루션입니다.

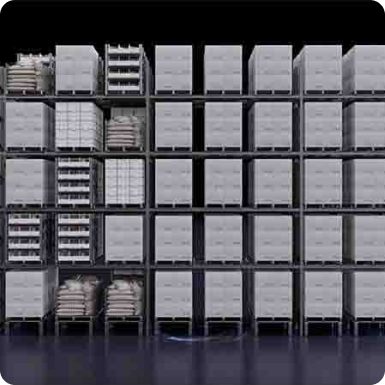

- 초고밀도 보관

-

- - "배치 벽” 피킹 위치로 공간 활용 극대화

- - 고정된 통로 없이 높은 공간 활용

- 초고효율 운영

-

- - 언팩킹 없이 빠른 피킹, 더 많은 고객의 요구에 맞춤

- - 효율적인 보관과 피킹을 위한 여러 단층 깊이의 랙 구조 설계

- - 랙 시스템 내 R-bot, 외부의 U-bot이 운영되는 시스템으로 다수의 장치 효율적 협력 및 지능형 스케줄링

- 초고속 ROI

-

- - 2 ~ 3년

- - 별도의 4-Way 셔틀 창고보다 더 빠르고 쉽게 배치 가능

- - 컨베이어 리프팅 장비가 없어 비용 절감

- 유연한 배치

-

- - 랙 구조물 앞 컨베이어 라인 필요 없는 솔루션으로 창고의 더 유연한 운영

- - 주문 요구에 따라 U-bot, R-bot 수의 유연한 증감 가능

- - 창고 전반적인 운영 계획, 단계적 실행, 유연한 확장

* 배치벽 방식은 고정된 통로 없이 여러 단층 깊이로 물품을 배치할 수 있어, 공간 활용도를 높이고, 이러한 구조는 피킹 효율을 높이는 데 매우 유리합니다.

입고 프로세스

- STEP 01

-

팔레트에 실린 자재가 포크리프트를

통해 입고 지점으로 이동되며, PDA를

통해 입고 작업이 진행되고 WMS

시스템이 입고 보관을 요청합니다.

- STEP 02

-

U-Bot은 작업 지시를 받아 자재를

입고 지점에서 지정된 위치로 옮깁니다.

- STEP 03

-

4-Way 셔틀이 대기 지점에서 창고

앞쪽 캐시 포인트로 이동하고

자재를 지정된 위치로 올립니다.

높은 위치의 자재는 엘리베이터를

통해 운반됩니다.

- STEP 04

-

입고 작업이 완료되면, 4-Way 셔틀은

시스템에 피드백을 주고, 백엔드 시스템은

실시간으로 재고 정보를 업데이트합니다.

출고 프로세스

- STEP 01

-

주문 또는 창고 계획에 따라 WMS가

작업 지시를 보내고, WCS 시스템이

4-Way 셔틀을 일정에 맞춰 배치합니다.

- STEP 02

-

4-Way 셔틀은 자재를 출고

지점으로 운반하여 대기하고, 높은

위치의 자재는 엘리베이터를

통해 미리 준비됩니다.

- STEP 03

-

U-Bot은 4-Way 셔틀에서 자재를

가져와 출고 지점에 배치하고,

수동/자동 피킹 작업을 기다립니다.

- STEP 04

-

피킹 작업이 완료되면 남은

팔레트가 창고로 반환되고, WMS 시스템은

보관 정보에 대한 업데이트를 진행합니다.